本文通过对于钻头材质,切割结构,PDC复合片类型,钻头体几何形状和液压系统的分析,构建了一个简要的PDC钻头设计概览,可作为分析,设计和筛选适合的PDC钻头的依据。

解构PDC钻头

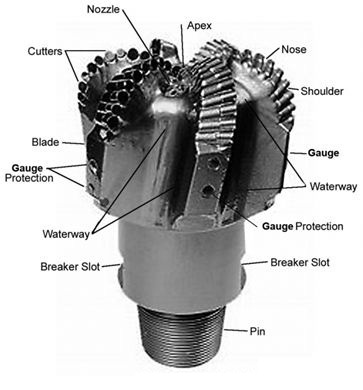

PDC钻头通过岩石剪切以钻井,包括四个部位:复合片(cutters),切割结构(cutting structure),刀翼(blades),钻头体(bitbody)。

复合片通常为圆柱形,在碳化钨基底上制有较薄的一层人造金刚石。在钻井时,复合片形状必须保持完整,以确保钻头可以按照设计的3D几何形状切削结构可靠地运行。

切割结构看似简单,但它通常是PDC钻头设计中最复杂的部分。通常,复合片成排排列,以便于更好地清洁岩屑。每排沿着刀翼的顶部设置,突出向下,支撑切割结构并将其保持在适当位置,同时有效地将切割结构连接到钻柱的端部。在刀翼之间是排屑槽,其用作钻井液在钻孔时将钻屑从钻头面冲洗掉的通道。

钻头体由分为胎体和刚体。胎体 PDC钻头的接口处由钢制成,并在外表面上过渡到碳化钨复合材料。钢体PDC钻头由粗钢制成,然后涂上硬面材料以增加抗腐蚀性。

PDC钻头可以设计成几乎无限的变量组合,故可以并根据钻井应用进行修改。需求方可通过提出性能要求,由工程师和设计师对其进行设计和调整。

在设计钻头时必须考虑很多因素。设计中最重要的外部因素是需要钻孔的井眼尺寸,其直径可以是2½ 英寸到36英寸(6cm到90cm)。其他因素包括诸如岩石和地层类型,操作环境,其他钻井设备的能力(BHA)以及井眼角度等因素。

设计PDC 钻头

设计PDC钻头的最终目的主要包括两个,增加总进尺或机械钻速。

在设计开始之前,我们需要全面了解钻井应用,包括钻机能力,转速(RPM),钻压(WOB),流速(TFA),钻井工具(BHA),岩层强度和硬度,以及钻孔距离。

收集和分析此信息后,应当按照钻头数据库对比分析以前类似执行方式和执行结果。在继续钻头设计部分之前,应通过这些经验数据和所有外部因素来创建设计和性能预期。

在设计阶段,创建和调整钻头的完整属性,例如复合片尺寸,复合片方向,复合片密度和喷嘴位置。在设计钻头时,重要的是让外部因素和应用的细节指导设计。

地层类型,硬度,钻井参数和任何方向方面等外部因素也决定着钻头的使用效果。事实上,单就钻头生产流程里说,无论个别差异,制造过程均拥有很多相似之处。

有五个主要的设计原则:钻头材质,切割结构,PDC复合片类型,钻头体几何形状和液压系统。

五个主要PDC位设计变量:

一、PDC 钻头材质:胎体 VS 钢体

胎体钻头由碳化钨合金制成,可提供更好的抗研磨性地层和流体腐蚀的能力。这些主体可以承受相对较高的压缩载荷,并且可以承受地层的磨损。由于材料相对易碎,因此与钢体PDC相比,由于较低的冲击韧性,基质刀翼的性质(例如刀翼的高度)会受到限制。通常,胎体在侵蚀性环境中使用较多。

钢体钻头由合金钢制成。这些钻头可以承受高冲击力,并且通常设计有更高的刀片支撑,这为流体和切屑的移除提供了更多的空间,这可以增加ROP潜力。钢材相对较软,有些没有保护措施(如硬面材料,敷焊等),会因磨损和流体侵蚀而迅速失效。钢体材料特性和制造能力允许复杂的钻头轮廓和液压设计。由钢制成的刀翼尺寸有着更大的空间,因为它本身坚韧和并具有延展性。

二、复合片类型

此处的复合片类型,变量包括金刚石台面,金刚石粒度以及用于制造复合片的方法。 聚晶金刚石复合片是一种高度工程化的部件,所有这些方面都受到严格控制。 PDC复合片由两个粘合件组成 - 聚晶金刚石复合片本身和碳化钨基底。聚晶金刚石是一组微观单晶金刚石,以随机取向粘合在一起。晶格结构中晶体的多个取向产生晶界,这显着增加了其断裂韧性。设计中使用的PDC复合片的确切结构,材料和性能将取决于应用所需的性能。通常,工程师必须在耐磨性和承受冲击损坏的能力之间取得平衡。

三、切割结构

设计PDC钻头时要考虑的主要变量是复合片数量,尺寸和复合片方向。

与其他设计变量一样,钻孔应用程序确定PDC复合片的数量和尺寸,也可称为“金刚石含量(Diamond Volume)”。较低的金刚石含量为给定的WOB提供更快的ROP,对WOB调节的响应更快,对钻机的扭矩更大,并且相对耐磨性低。较高的金刚石含量为给定的WOB提供较慢的ROP,在损坏发生之前承受较大的力,对钻机的扭矩响应较小,以及较高的耐磨性。

钻头中心的复合片负责抵抗地表的侵蚀性。大直径的复合片可根据需要以较低的切割量实现完全覆盖。这些较低的复合片数量会增加钻头的侵蚀性和扭矩响应。较小的复合片允许更密集的包装以根据需要增加复合片数量。较高的复合片数量可提高耐用性和耐磨性,较小的复合片可减少曝光。

四、钻头几何学

钻头的几何形状由诸如刀翼的形状,保径区域的构造,液体流径的尺寸以及与钻头的形状和尺寸有关的所有其他因素等因素确定。几何形状由外部变量决定,如流速,ROP,泥浆条件等。不同尺寸的刀翼,喷嘴位置,刀翼数量都对钻井作业有很大影响。

通常对于具有较少金刚石含量的钻头,肩部更短且更具侵略性;而对于较多金刚石含量的钻头,肩部区域较长。更长的肩部将允许更多的PDC复合片和增加的钻石体积,更多的耐磨性和更少的侵略性。较短的肩部有较少的复合片,较低的钻石体积,垂直和定向更具侵略性,但对磨损磨损的耐久性较差。

钻头的形状也受到刀翼数量的影响。延伸到钻头中心的刀翼称为主刀翼,而靠近钻头外部开始的刀翼称为辅助刀翼。在钻头体轮廓的中心是锥形区域,更深的锥角允许增加金刚石体积,增强钻头稳定性并且降低偏离角度。浅锥角则有更有效的WOB传递。

五、液压装置

钻井液流过PDC钻头的过程,包含了大量水力学的知识,而这对于钻头的性能非常重要。流体流动清洁和冷却切割结构,同时还将钻出的岩屑切割离开钻头体。为了优化钻头液压系统,改变喷嘴/端口数量,位置,尺寸和矢量将改善钻屑排空,有助于冷却复合片,减少钻头侵蚀,并扩大或缩小压力问题的总流动面积(TFA) 。

流体动力计算软件(CFD,Computational Fluid Dynamics)是一种使用数值分析和算法的软件模拟软件包,用于建模和优化流程。CFD可以将喷嘴方向和位置可能对流路,腐蚀,清洁钻头等产生的影响可视化。通常,一个钻头的每个刀翼有一个喷嘴,以便切割结构尽可能高效地冷却和清洁。在较小的PDC钻头上,可能没有足够的空间用于这么多喷嘴,但是建模和设计确保钻头的任何部分都有足够的钻井液经过。

PDC钻头设计中的考虑外部因素

设计师可以根据外部因素条件,相应地制造钻头,以适应外部环境和钻井作业的需要。

其中,岩石属性是决定钻头设计的主要因素。不同的岩石类型:如石灰岩,砂岩,页岩等。这些岩石由不同的矿物和结构组成,对扭矩,钻速,钻压的变动会有有不同的反应。例如,如果岩石非常坚硬且具有磨蚀性,则倾向使用更多的复合片,同时增加刀翼数量。此外,复合片尺寸会适当调小,以提高耐用性并降低损坏的风险。

也可以根据预计进尺定制钻头。通过采取不同的设计和预防措施,定制钻头可以在作业期间钻头穿越不同的地质结构。例如,在我国的某些区域,复杂的地质成分和夹层构造要求钻头能够拥有多种特征,这要求钻头采用非常规设计。

PDC钻头技术近年来发生了巨大变化,一个重要因素是由于对于钻井振动过程以及其对于生产率影响的研究。钻头旋转时通过振动模式产生会产生额外冲击,从而传递到钻头切削结构并造成损坏。如何建模和平衡,以便钻井时不会引起振动和损坏,是钻头厂商面对的重大课题。

参考文献:

(1) Drilling & Geology ,Kjell Kåre Fjelde

(2) The Drilling Manual,ADITC

(3) PDC Bits 101, Ulterra

(4) 《钻头设计理念介绍》,Smith Technologies

(5) Petrowiki